Сосредоточьтесь на экструзии, грануляции винтовые бочки дизайн и производство

Каков принцип винтовой бочки кабельной техники

2022.08.23

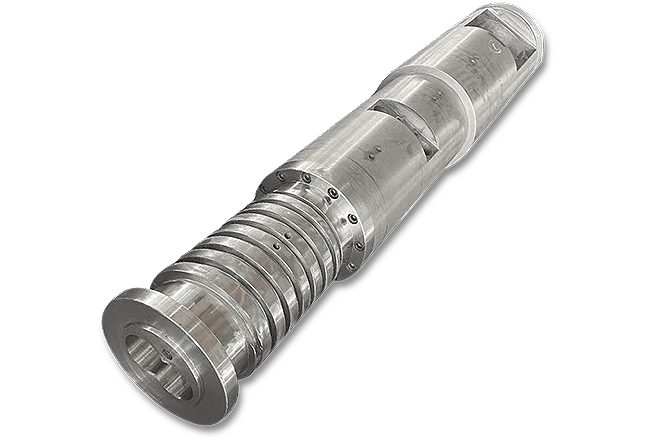

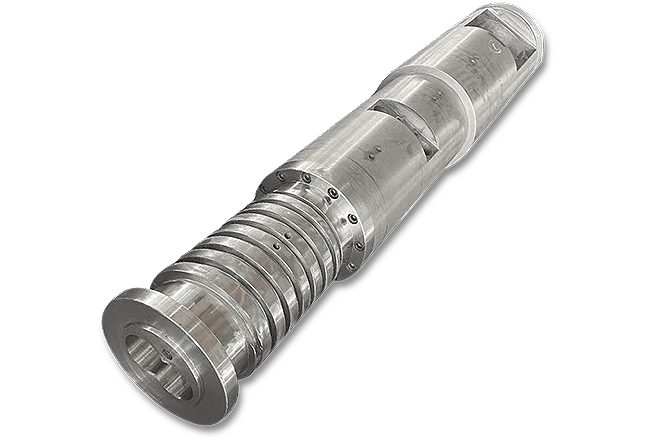

В качестве материала цилиндра кабельной техники коническая винтовая бочка движется вперед, нагревается за счет тепла, выделяемого при столкновении, и тепла, передаваемого нагревателем цилиндра. Когда температура превысит точку плавления, в цилиндре появится расплавленная пленка, и отсюда начнется участок пластификации. Следует отметить, что начальная точка участка пластификации обычно не является начальной точкой участка сжатия. Границы каждого функционального сегмента зависят от функции полимера, формы экструдера и условий эксплуатации. Следовательно, граничную линию можно изменить, изменив условия эксплуатации. Однако геометрическое сечение шнека определяется планом и не изменится из-за изменения условий эксплуатации.

Двойной экструдер Биметаллический шнек и цилиндр

После того, как материал продвинулся вперед, плавление уменьшит количество твердого материала во всех направлениях. После того, как весь твердый полимер исчезнет, он достигает конца секции пластификации, и начинается секция транспортировки расплава. В секции подачи твердых частиц расплав равномерно подается в форму. Цилиндр шнека кабельной машины будет иметь форму траектории потока формы после того, как полимер затекает в форму, поэтому, когда полимер высвобождается из формы, его форма несколько соответствует форме поперечного сечения концевой части. пути потока формы. Поскольку форма создает сопротивление движению, для перемещения материала через форму требуется давление. Это давление обычно называют давлением пресс-формы. Давление в фильере определяется формой фильеры, особенно траекторией потока, температурой расплава полимера, скоростью потока через фильеру и реологическими свойствами расплава полимера.

Давление в головке создается головкой, а не экструдером. Экструдер создает давление, достаточное только для того, чтобы протолкнуть материал через матрицу. Если стол полимеризации, объем экструзии, экструзионная головка и температура экструзионной головки одинаковы, нет никакой разницы между экструдером, будь то одношнековый экструдер с шестеренчатым насосом или двухшнековый экструдер, а усилие сопла равно такой же. Работа тросового механического винтового ствола на самом деле очень проста. Материал поступает из бункера. Общий материал поступает из бункера в цилиндр экструдера под действием силы тяжести. Некоторые материалы трудно перемещать, когда они скучны, и требуются специальные методы для предотвращения разбрызгивания материала на бункер. После того, как материал падает на экструдер, он располагается в кольцевом пространстве между шнеком экструдера и цилиндром и окружен нижней резьбой автоматической резьбы и канавкой внутренней резьбы бабочки. Джейн остановилась, и стержень цикады закрутился. Поэтому сила удара действует на внешний вид материала, цилиндра и винта. По крайней мере, материал находится в твердом состоянии, ниже его точки плавления, и эти ударные силы действуют, перемещая материал вперед. Под действием винтового ствола канатной техники гранулированный пластик, хранящийся в бункере, непрерывно перемещается по канавке шнека. Под совместным действием подводимого к цилиндру тепла и сдвига винта пластик непрерывно нагревается и размягчается, а затем формируется расплавленное вязкотекучее состояние.

В то же время сила расплава на головке винта толкает винт назад. Изменяя обратное давление шнека (возвратное сопротивление гидравлического масла), скорость отвода шнека регулируется, чтобы изменить состояние потока пластика в канавке шнека, а затем достичь цели контроля производительности пластификации пластик. Например, увеличивая противодавление для улучшения степени гомогенизации расплава, в то же время можно повысить температуру расплава, что также повлияет на пропускную способность шнека; при отступлении шнека реальная рабочая длина изменяется, вызывая снижение пластифицирующей способности и одновременно плавления. Конечная температура пластичности имеет большое отклонение по оси шнека и увеличивается с увеличением хода впрыска и скорость винта. Таким образом, используя линейную зависимость между противодавлением и температурой расплава, противодавление можно динамически регулировать в соответствии с фактической температурой материала, чтобы компенсировать разницу температур в осевом направлении, вызванную сокращением эффективной длины винтового цилиндра кабельного оборудования во время предварительной обработки. формирование. Кроме того, за счет регулирования противодавления и скорости вращения обеспечивается большая сила сдвига и низкая скорость вращения при высоком противодавлении, так что пластификация является однородной при низком противодавлении и низкой скорости вращения. Момент инерции мал.

Двойной экструдер Биметаллический шнек и цилиндр

После того, как материал продвинулся вперед, плавление уменьшит количество твердого материала во всех направлениях. После того, как весь твердый полимер исчезнет, он достигает конца секции пластификации, и начинается секция транспортировки расплава. В секции подачи твердых частиц расплав равномерно подается в форму. Цилиндр шнека кабельной машины будет иметь форму траектории потока формы после того, как полимер затекает в форму, поэтому, когда полимер высвобождается из формы, его форма несколько соответствует форме поперечного сечения концевой части. пути потока формы. Поскольку форма создает сопротивление движению, для перемещения материала через форму требуется давление. Это давление обычно называют давлением пресс-формы. Давление в фильере определяется формой фильеры, особенно траекторией потока, температурой расплава полимера, скоростью потока через фильеру и реологическими свойствами расплава полимера.

Давление в головке создается головкой, а не экструдером. Экструдер создает давление, достаточное только для того, чтобы протолкнуть материал через матрицу. Если стол полимеризации, объем экструзии, экструзионная головка и температура экструзионной головки одинаковы, нет никакой разницы между экструдером, будь то одношнековый экструдер с шестеренчатым насосом или двухшнековый экструдер, а усилие сопла равно такой же. Работа тросового механического винтового ствола на самом деле очень проста. Материал поступает из бункера. Общий материал поступает из бункера в цилиндр экструдера под действием силы тяжести. Некоторые материалы трудно перемещать, когда они скучны, и требуются специальные методы для предотвращения разбрызгивания материала на бункер. После того, как материал падает на экструдер, он располагается в кольцевом пространстве между шнеком экструдера и цилиндром и окружен нижней резьбой автоматической резьбы и канавкой внутренней резьбы бабочки. Джейн остановилась, и стержень цикады закрутился. Поэтому сила удара действует на внешний вид материала, цилиндра и винта. По крайней мере, материал находится в твердом состоянии, ниже его точки плавления, и эти ударные силы действуют, перемещая материал вперед. Под действием винтового ствола канатной техники гранулированный пластик, хранящийся в бункере, непрерывно перемещается по канавке шнека. Под совместным действием подводимого к цилиндру тепла и сдвига винта пластик непрерывно нагревается и размягчается, а затем формируется расплавленное вязкотекучее состояние.

В то же время сила расплава на головке винта толкает винт назад. Изменяя обратное давление шнека (возвратное сопротивление гидравлического масла), скорость отвода шнека регулируется, чтобы изменить состояние потока пластика в канавке шнека, а затем достичь цели контроля производительности пластификации пластик. Например, увеличивая противодавление для улучшения степени гомогенизации расплава, в то же время можно повысить температуру расплава, что также повлияет на пропускную способность шнека; при отступлении шнека реальная рабочая длина изменяется, вызывая снижение пластифицирующей способности и одновременно плавления. Конечная температура пластичности имеет большое отклонение по оси шнека и увеличивается с увеличением хода впрыска и скорость винта. Таким образом, используя линейную зависимость между противодавлением и температурой расплава, противодавление можно динамически регулировать в соответствии с фактической температурой материала, чтобы компенсировать разницу температур в осевом направлении, вызванную сокращением эффективной длины винтового цилиндра кабельного оборудования во время предварительной обработки. формирование. Кроме того, за счет регулирования противодавления и скорости вращения обеспечивается большая сила сдвига и низкая скорость вращения при высоком противодавлении, так что пластификация является однородной при низком противодавлении и низкой скорости вращения. Момент инерции мал.